Automatyzacja linii produkcyjnych odgrywa coraz bardziej znaczącą rolę w nowoczesnym przemyśle. Firmy muszą nieustannie poszukiwać sposobów na zwiększenie efektywności i konkurencyjności swoich procesów produkcyjnych. Wdrożenie zaawansowanych technologii automatyzacyjnych nie tylko przyczynia się do redukcji kosztów operacyjnych, ale także pozwala na poprawę jakości produktów i elastyczności produkcji.

Etykietowanie, znakowanie i manipulacja produktem są elementami w wielu sektorach przemysłu, od spożywczego po farmaceutyczny. Precyzyjne i szybkie etykietowanie oraz znakowanie zapewniają nie tylko zgodność z normami, ale także poprawiają zarządzanie łańcuchem dostaw i identyfikowalność produktów. Manipulacja produktem z kolei umożliwia automatyzację skomplikowanych operacji, które wcześniej wymagały pracy manualnej, co przekłada się na wyższą jakość i bezpieczeństwo pracy.

Znaczenie automatyzacji w produkcji

Spis Treści

Automatyzacja linii produkcyjnych stała się podstawowym elementem współczesnego przemysłu, przynosząc liczne korzyści zarówno dużym, jak i małym przedsiębiorstwom. Redukcja kosztów operacyjnych jest jednym z głównych motywatorów wdrażania automatyzacji. Dzięki zastosowaniu nowoczesnych technologii, firmy mogą znacząco obniżyć koszty związane z zatrudnieniem oraz zmniejszyć zużycie materiałów i energii. Automatyzacja pozwala również na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu produkcyjnego i minimalizację przestojów.

Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji i powtarzalności w procesach produkcyjnych, co przekłada się na wyższą jakość produktów i redukcję liczby wadliwych wyrobów. Firmy, które zdecydowały się na wdrożenie systemów automatyzacyjnych, mogą także lepiej zarządzać swoim łańcuchem dostaw i logistyką.

Automatyka przemysłowa pozwala również na zwiększenie elastyczności produkcji, umożliwiając szybkie dostosowywanie linii produkcyjnych do zmieniających się potrzeb rynkowych i zamówień klientów. Dzięki temu firmy mogą efektywnie reagować na zmiany w popycie, co zwiększa ich konkurencyjność.

Urządzenia do etykietowania

Precyzyjne i szybkie etykietowanie produktów jest niezbędne dla zapewnienia zgodności z normami oraz ułatwienia identyfikowalności wyrobów w całym łańcuchu dostaw. Dzięki zaawansowanym technologiom, urządzenia te mogą nanosić etykiety na różnorodne powierzchnie i kształty produktów z niespotykaną wcześniej dokładnością.

Nowoczesne systemy etykietowania charakteryzują się wysoką wydajnością i niezawodnością, co pozwala na ich bezproblemowe zintegrowanie z istniejącymi liniami produkcyjnymi. Urządzenia te są w stanie pracować w trybie ciągłym, minimalizując przestoje i zwiększając ogólną efektywność operacyjną zakładu. Automatyzacja procesu etykietowania eliminuje również ryzyko błędów ludzkich.

Kolejną zaletą automatycznych urządzeń do etykietowania jest ich elastyczność i skalowalność. Mogą być one łatwo dostosowane do różnych typów produktów i zmieniających się wymagań produkcyjnych, co pozwala firmom na szybkie reagowanie na zmieniające się warunki rynkowe. Dodatkowo, nowoczesne urządzenia etykietujące są często wyposażone w funkcje monitorowania i raportowania, co umożliwia dokładne śledzenie procesu etykietowania i optymalizację jego parametrów.

Zastosowanie zaawansowanych technologii w urządzeniach do etykietowania, takich jak drukowanie termiczne czy laserowe, pozwala na wysoką trwałość i czytelność etykiet, co jest szczególnie istotne w branżach wymagających ścisłej kontroli jakości, takich jak przemysł spożywczy czy farmaceutyczny. Dzięki takim rozwiązaniom, firmy mogą nie tylko spełniać rygorystyczne wymagania regulacyjne, ale także budować zaufanie klientów poprzez dostarczanie produktów najwyższej jakości.

Technologie znakowania

Technologie znakowania są nieodzownym elementem nowoczesnych linii produkcyjnych, umożliwiając precyzyjne i trwałe oznakowanie produktów, które jest ważne dla zarządzania jakością oraz identyfikowalności wyrobów. Znakowanie laserowe to jedna z najczęściej stosowanych metod, ceniona za swoją szybkość, dokładność oraz trwałość znaków. Lasery mogą być wykorzystywane do znakowania różnych materiałów, takich jak metal, plastik, szkło czy papier, co czyni je niezwykle wszechstronnymi narzędziami w wielu branżach.

Inną popularną technologią znakowania jest drukowanie termiczne, które pozwala na nanoszenie wyraźnych i trwałych oznaczeń na powierzchni produktów. Technologia ta jest szczególnie przydatna w branży spożywczej, farmaceutycznej oraz logistycznej, gdzie wymagana jest wysoka jakość i odporność znaków na różne warunki środowiskowe. Termiczne drukarki etykiet zapewniają szybkie i niezawodne znakowanie, co przekłada się na wyższą efektywność procesów produkcyjnych.

Technologie znakowania odgrywają również dużą rolę w śledzeniu i zarządzaniu jakością. Dzięki precyzyjnemu oznakowaniu każdej partii produkcyjnej, firmy mogą łatwo monitorować cały cykl życia produktu, od produkcji aż po dostarczenie do klienta końcowego. Umożliwia to szybkie reagowanie na ewentualne problemy jakościowe i przeprowadzenie efektywnych działań korygujących.

Nowoczesne systemy znakowania często integrują się z innymi technologiami automatyzacyjnymi, tworząc kompleksowe rozwiązania, które usprawniają cały proces produkcyjny. Znakowanie z wykorzystaniem technologii RFID (radio-frequency identification) pozwala na automatyczne i bezkontaktowe śledzenie produktów w czasie rzeczywistym, co znacznie poprawia zarządzanie łańcuchem dostaw i redukuje ryzyko błędów.

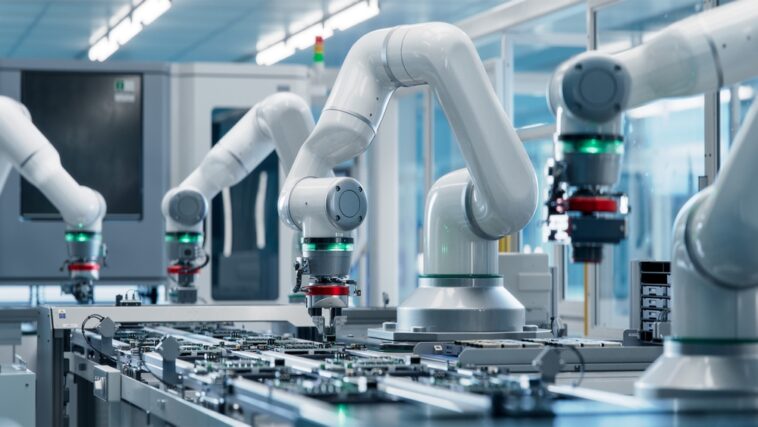

Manipulacja produktem

Automatyczne manipulatory i roboty przemysłowe są powszechnie stosowane w wielu sektorach, aby wykonywać zadania, które wymagają wysokiej dokładności, szybkości i powtarzalności. Dzięki ich zastosowaniu możliwe jest ograniczenie błędów ludzkich oraz zmniejszenie ryzyka uszkodzenia produktów podczas procesu produkcyjnego.

Roboty przemysłowe mogą wykonywać szeroki zakres zadań, takich jak przenoszenie, układanie, sortowanie czy pakowanie produktów. Ich programowalność i możliwość szybkiej adaptacji do zmieniających się warunków produkcyjnych sprawiają, że są one niezwykle wszechstronne i efektywne. Zastosowanie robotów w manipulacji produktem pozwala również na optymalizację przestrzeni produkcyjnej, co jest szczególnie istotne w zakładach o ograniczonej powierzchni.

Innowacyjne technologie manipulacji produktem, takie jak systemy wizyjne i czujniki, umożliwiają precyzyjne wykrywanie i śledzenie produktów na linii produkcyjnej. Te zaawansowane rozwiązania pozwalają na automatyczne dostosowywanie ruchów manipulatorów do kształtu, wielkości i położenia produktów, co znacząco zwiększa efektywność i dokładność operacji. Integracja systemów wizyjnych z manipulatorami pozwala na automatyczne wykrywanie defektów i eliminowanie wadliwych produktów, co przyczynia się do poprawy jakości końcowego wyrobu.

Zintegrowane systemy automatyzacji

Integracja różnych technologii automatyzacyjnych, takich jak etykietowanie, znakowanie oraz manipulacja produktem, pozwala na stworzenie spójnych i wydajnych systemów, które mogą działać bez przerw i z minimalnym nadzorem. Zintegrowane podejście do automatyzacji zapewnia synergiczne efekty, gdzie każda technologia wspiera i uzupełnia pozostałe.

Centralne systemy sterowania odgrywają ważną rolę w zintegrowanych systemach automatyzacji, umożliwiając monitorowanie i zarządzanie wszystkimi operacjami produkcyjnymi z jednego punktu. Dzięki temu możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizacja procesów w czasie rzeczywistym. System automatyki może być wyposażony w zaawansowane algorytmy analityczne, które pomagają przewidywać i zapobiegać awariom, co znacznie zwiększa niezawodność całej linii produkcyjnej.

Zintegrowane sieci przemysłowe pozwalają również na lepsze zarządzanie zasobami i harmonogramowanie produkcji. Automatyczne harmonogramy mogą być dostosowywane do bieżących potrzeb produkcyjnych, co pozwala na maksymalne wykorzystanie dostępnych zasobów i minimalizację przestojów. Elastyczność produkcji jest kolejną korzyścią płynącą z integracji różnych technologii, umożliwiając szybką adaptację linii produkcyjnej do nowych produktów lub zmieniających się wymagań rynkowych.

Wprowadzenie zintegrowanych systemów automatyzacji przyczynia się także do poprawy jakości produktów. Dzięki stałemu monitorowaniu wszystkich etapów produkcji, możliwe jest szybkie wykrywanie i eliminowanie błędów oraz zapewnienie wysokiej powtarzalności procesów. To z kolei prowadzi do produkcji wyrobów o wyższej jakości, co ma duże znaczenie dla zadowolenia klientów i budowania marki.

Komentarze